100 de ochiuri – 400 de ochiuri de atomizor de apă cu pulbere metalică

Parametrii tehnici

| Model nr. | HS-MGA5 | HS-MGA10 | HS-MGA30 | HS-MGA50 | HS-MGA100 |

| Voltaj | 380V 3 faze, 50/60Hz | ||||

| Alimentare electrică | 15 kW | 30KW | 30KW/50KW | 60KW | |

| Capacitate (Au) | 5 kg | 10 kg | 30 kg | 50 kg | 100 kg |

| Temp. max. | 1600°C/2200°C | ||||

| Timp de topire | 3-5 min. | 5-8 min. | 5-8 min. | 6-10 min. | 15-20 min. |

| Granule de particule (Mesh) | 200#-300#-400# | ||||

| Precizia temperaturii | ±1°C | ||||

| Pompa de vid | Pompă de vid de înaltă calitate | ||||

| Sistem cu ultrasunete | Sistem de control cu ultrasunete de înaltă calitate | ||||

| Metoda de operare | Operațiune cu o singură tastă pentru a finaliza întregul proces, sistem POKA YOKE fără erori | ||||

| Sistem de control | Mitsubishi PLC + sistem de control inteligent cu interfață om-mașină | ||||

| Gaz inert | Azot/Argon | ||||

| Tip de răcire | Răcitor de apă (se vinde separat) | ||||

| Dimensiuni | aproximativ 3575*3500*4160mm | ||||

| Greutate | aproximativ 2150 kg | aproximativ 3000 kg | |||

Metoda de pulverizare prin atomizare este un proces nou dezvoltat în industria metalurgiei pulberilor în ultimii ani. Are avantajele unui proces simplu, tehnologie ușor de stăpânit, material care nu este ușor de oxidat și grad ridicat de automatizare.

1. Procesul specific este că, după ce aliajul (metalul) este topit și rafinat în cuptorul cu inducție, lichidul de metal topit este turnat în creuzetul de conservare a căldurii și intră în tubul de ghidare și duza. În acest moment, curgerea topiturii este blocată de fluxul de lichid de înaltă presiune (sau debitul de gaz) Pulberea metalică atomizată și atomizată este solidificată și așezată în turnul de atomizare și apoi cade în rezervorul de colectare a pulberii pentru colectare și separare. Este utilizat pe scară largă în domeniul producerii de pulberi de metale neferoase, cum ar fi pulbere de fier atomizată, pulbere de cupru, pulbere de oțel inoxidabil și pulbere de aliaj. Tehnologia de fabricație a seturilor complete de echipamente de pulbere de fier, echipamente de pulbere de cupru, echipamente de pulbere de argint și echipamente de pulbere de aliaj devine din ce în ce mai matură.

2. Utilizarea și principiul echipamentului de pulverizare de atomizare a apei, echipamentul de pulverizare de atomizare a apei este un dispozitiv conceput pentru a îndeplini procesul de producție de pulverizare de atomizare a apei în condiții atmosferice și este un dispozitiv de producție în masă industrializat. Principiul de funcționare al echipamentului de pulverizare cu atomizare a apei se referă la topirea metalului sau a aliajului metalic în condiții atmosferice. În condițiile protecției la gaz, lichidul metalic curge prin tundia de izolare termică și conducta de deviere, iar apa cu presiune ultra-înaltă curge prin duză. Lichidul metalic este atomizat și spart într-un număr mare de picături fine de metal, iar picăturile fine formează particule subsferice sau neregulate sub acțiunea combinată a tensiunii superficiale și a răcirii rapide a apei în timpul zborului pentru a atinge scopul măcinarii.

3. Echipamentul de pulverizare de atomizare a apei are următoarele caracteristici: 1. Poate pregăti cea mai mare parte a metalului și a pulberii sale de aliaj, iar costul de producție este scăzut. 2. Se poate prepara pulbere subsferică sau pulbere neregulată. 3. Datorită solidificării rapide și fără segregare, pot fi preparate multe pulberi de aliaje speciale. 4. Prin ajustarea procesului adecvat, dimensiunea particulelor de pulbere poate atinge un interval necesar.

4. Structura echipamentului de pulverizare de pulverizare a apei Structura echipamentului de pulverizare de atomizare a apei constă din următoarele părți: topire, sistem de turnare, sistem de atomizare, sistem de protecție a gazelor inerte, sistem de apă la presiune ultra-înaltă, sistem de colectare a pulberii, deshidratare și uscare, sistem de ecranare, sistem de răcire cu apă, sistem de control PLC, sistem de platformă, etc. 1. Sistem de topire și tundish: De fapt, este un cuptor de topire cu inducție cu frecvență intermediară, care constă din: carcasă, bobină de inducție, dispozitiv de măsurare a temperaturii, cuptor basculant dispozitiv, tundish și alte părți: carcasa este o structură de cadru, care este carbon Fabricată din oțel și oțel inoxidabil, o bobină de inducție este instalată în mijloc și un creuzet este plasat în bobina de inducție, care poate fi topit și turnat. Tundishul este instalat pe sistemul de duze, folosit pentru a stoca lichidul metalic topit și are funcția de conservare a căldurii. Este mai mic decât creuzetul sistemului de topire. Cuptorul de reținere a turnului are propriul sistem de încălzire și sistem de măsurare a temperaturii. Sistemul de încălzire al cuptorului de menținere are două metode: încălzire prin rezistență și încălzire prin inducție. Temperatura de încălzire cu rezistență poate ajunge în general la 1000 ℃, iar temperatura de încălzire prin inducție poate ajunge la 1200 ℃ sau mai mare, dar materialul creuzetului trebuie selectat în mod rezonabil. 2. Sistem de atomizare: Sistemul de atomizare constă din duze, conducte de apă de înaltă presiune, supape etc. 3. Sistem de protecție cu gaz inert: În procesul de pulverizare, pentru a reduce oxidarea metalelor și aliajelor și a reduce conținutul de oxigen a pulberii, o anumită cantitate de gaz inert este introdusă de obicei în turnul de atomizare pentru protecția atmosferei. 4. Sistem de apă de ultra-înaltă presiune: Acest sistem este un dispozitiv care furnizează apă la presiune înaltă pentru duzele de atomizare. Se compune din pompe de apă de înaltă presiune, rezervoare de apă, supape, furtunuri de înaltă presiune și bare colectoare. 5. Sistem de răcire: Întregul dispozitiv este echipat cu răcire cu apă, iar sistemul de răcire este esențial. Temperatura apei de răcire va fi reflectată pe instrumentul secundar pentru a asigura funcționarea în siguranță a dispozitivului. 6. Sistem de control: Sistemul de control este centrul de control al operațiunii al dispozitivului. Toate operațiunile și datele aferente sunt transmise către PLC-ul sistemului, iar rezultatele sunt procesate, salvate și afișate prin operațiuni.

Cercetare și dezvoltare și producție de echipamente profesionale pentru prepararea de noi materiale pulbere, oferind soluții profesionale de serie pentru producerea de noi materiale pulbere avansate, tehnologie de preparare a pulberilor sferice cu drepturi de proprietate intelectuală independente / tehnologie de preparare a pulberilor rotunde și plate / tehnologie de preparare a pulberilor în bandă / fulgi tehnologia de preparare a pulberii, precum și tehnologia de preparare a pulberilor ultrafină/nano, tehnologia de preparare a pulberii de înaltă puritate chimică.

Proces de fabricare a pulberii metalice prin echipamente de pulverizare de atomizare a apei

Procesul de fabricare a pulberii metalice prin echipamente de pulverizare cu atomizare a apei are o istorie lungă. În antichitate, oamenii turnau fier topit în apă pentru a o face să izbucnească în particule fine de metal, care erau folosite ca materii prime pentru fabricarea oțelului; pana acum mai sunt oameni care toarna plumb topit direct in apa pentru a face pelete de plumb. . Folosind metoda de atomizare a apei pentru a face pulbere de aliaj grosier, principiul procesului este același cu lichidul metalic de spargere a apei menționat mai sus, dar eficiența pulverizării a fost mult îmbunătățită.

Echipamentul de pulverizare de atomizare a apei face pulbere grosieră de aliaj. În primul rând, aurul grosier este topit în cuptor. Lichidul de aur topit trebuie supraîncălzit cu aproximativ 50 de grade și apoi turnat în tundish. Porniți pompa de apă de înaltă presiune înainte ca lichidul de aur să fie injectat și lăsați dispozitivul de atomizare a apei de înaltă presiune să pornească piesa de prelucrat. Lichidul de aur din tundish trece prin fascicul și intră în atomizor prin duza care curge din partea inferioară a tundishului. Atomizorul este echipamentul cheie pentru fabricarea pulberii grosiere de aliaj de aur prin ceață de apă de înaltă presiune. Calitatea atomizorului este legată de eficiența de zdrobire a pulberii metalice. Sub acțiunea apei de înaltă presiune din atomizor, lichidul de aur este rupt continuu în picături fine, care cad în lichidul de răcire din dispozitiv, iar lichidul se solidifică rapid în pulbere de aliaj. În procesul tradițional de fabricare a pulberii metalice prin atomizarea apei la presiune înaltă, pulberea metalică poate fi colectată continuu, dar există o situație în care o cantitate mică de pulbere metalică se pierde cu apa de atomizare. În procesul de realizare a pulberii de aliaj prin atomizarea apei la presiune înaltă, produsul atomizat este concentrat în dispozitivul de atomizare, după precipitare, filtrare, (dacă este necesar, poate fi uscat, de obicei trimis direct la următorul proces.), pentru a se obține Pulbere fină de aliaj, nu există pierderi de pulbere de aliaj în întregul proces.

Un set complet de echipamente de pulverizare cu atomizare a apei Echipamentul pentru fabricarea pulberii de aliaj constă din următoarele părți:

Piesa de topire:poate fi selectat un cuptor de topire a metalelor cu frecvență intermediară sau un cuptor de topire a metalelor de înaltă frecvență. Capacitatea cuptorului este determinată în funcție de volumul de prelucrare al pulberii metalice și poate fi selectat un cuptor de 50 kg sau un cuptor de 20 kg.

Partea de atomizare:Echipamentul din această parte este un echipament nestandard, care trebuie proiectat și aranjat în conformitate cu condițiile de amplasare ale producătorului. Există în principal tundish-uri: atunci când tundish-ul este produs iarna, trebuie preîncălzit; Atomizor: Atomizorul va proveni de la presiune înaltă. Apa de înaltă presiune a pompei lovește lichidul de aur din recipient la o viteză și un unghi predeterminate, rupându-l în picături de metal. Sub aceeași presiune a pompei de apă, cantitatea de pulbere metalică fină după atomizare este legată de eficiența de atomizare a atomizorului; cilindrul de atomizare: este locul unde pulberea de aliaj este atomizata, zdrobita, racita si colectata. Pentru a preveni pierderea cu apă a pulberii de aliaj ultrafin din pulberea de aliaj obținută, aceasta trebuie lăsată o perioadă de timp după atomizare și apoi plasată în cutia de colectare a pulberii.

Partea post-procesare:cutie de colectare a pulberii: folosită pentru a colecta pulberea de aliaj atomizat și pentru a separa și îndepărta excesul de apă; cuptor de uscare: se usucă pulberea umedă de aliaj cu apă; mașină de cernut: cerne pulberea de aliaj, pulberile de aliaj mai grosiere în afara specificațiilor pot fi topite și atomizate ca material de retur.

Tehnologia de pulverizare de atomizare a aerului în vid și aplicarea acesteia

Pulberea preparată prin atomizarea în vid a aerului are avantajele purității ridicate, conținutului scăzut de oxigen și dimensiunea particulelor fine de pulbere. După ani de inovare și îmbunătățire continuă, tehnologia pulberei de atomizare a aerului în vid s-a dezvoltat în metoda principală de producere a pulberilor de metal și aliaje de înaltă performanță și a devenit un factor principal care susține și promovează cercetarea de noi materiale și dezvoltarea de noi tehnologii. Editorul a prezentat principiul, procesul și echipamentul de măcinare a pulberii de atomizare a aerului în vid și a analizat tipurile și utilizările pulberii preparate prin atomizarea aerului în vid.

Metoda de atomizare este o metodă de preparare a pulberii în care fluidul cu mișcare rapidă (mediul de atomizare) impactează sau rupe în alt mod metalul sau lichidul de aliaj în picături fine, care sunt apoi condensate în pulbere solidă. Particulele de pulbere atomizate nu numai că au exact aceeași compoziție chimică omogenă ca și aliajul topit dat, dar și datorită solidificării rapide, rafinează structura cristalină și elimină macrosegregarea fazei a doua. Mediul de atomizare utilizat în mod obișnuit este apa sau ultrasunetele, care se numește atomizare cu apă și atomizare gaz în consecință. Pulberile metalice preparate prin atomizare cu apă au randament ridicat și randament economic, iar viteza de răcire este rapidă, dar pulberile au conținut ridicat de oxigen și morfologie neregulată, de obicei fulgi. Pulberea preparată prin tehnologia de atomizare ultrasonică are particule mici, sfericitate ridicată și conținut scăzut de oxigen și a devenit principala metodă de producere a pulberilor sferice de metal și aliaj de înaltă performanță.

Tehnologia de pulverizare a atomizării gazelor de înaltă presiune de topire în vid integrează tehnologia de vid înalt, tehnologia de topire la temperatură înaltă, tehnologia gazelor de înaltă presiune și viteză mare și este produsă pentru a satisface nevoile dezvoltării metalurgiei pulberilor, în special pentru producția de produse de înaltă presiune. aliaje de calitate care conțin elemente active pulbere. Tehnologia de pulverizare cu ultrasunete / atomizare cu gaz este o nouă tehnologie de solidificare rapidă. Datorită vitezei ridicate de răcire, pulberea are caracteristicile de rafinare a cerealelor, compoziție uniformă și solubilitate ridicată a solidului.

Pe lângă avantajele de mai sus, pulberea metalică produsă prin topirea în vid prin atomizarea gazului la presiune înaltă are următoarele trei caracteristici: pulbere pură, conținut scăzut de oxigen; randament mare de pulbere fină; sfericitate ridicată a aspectului. Materialele structurale sau funcționale realizate din această pulbere au multe avantaje față de materialele convenționale în ceea ce privește proprietățile fizice și chimice. Pulberile dezvoltate includ pulbere de superaliaj, pulbere de aliaj de pulverizare termică, pulbere de aliaj de cupru și pulbere de oțel inoxidabil.

1 Proces și echipamente de măcinare a pulberii de atomizare a aerului în vid

1.1 Procesul de măcinare a pulberii de atomizare a aerului în vid

Metoda de pulverizare prin atomizare în vid a aerului este un nou tip de proces dezvoltat în industria de fabricare a pulberii metalice în ultimii ani. Are avantajele oxidării nu ușoare a materialelor, stingerii rapide a pulberii metalice și gradului ridicat de automatizare. Procesul specific este că, după ce aliajul (metalul) este topit și rafinat într-un cuptor cu inducție, lichidul de metal topit este turnat în slăbirea izolației termice și intră în tubul de ghidare și duza, iar fluxul de topire este atomizat de înaltă presiune. fluxul de gaz sub presiune. Pulberea metalică atomizată se solidifică și se depune în turnul de atomizare și cade în rezervorul de colectare a pulberii.

Echipamentele de atomizare, pulverizarea cu ultrasunete și fluxul de lichid metalic sunt cele trei aspecte de bază ale procesului de atomizare a gazului. În echipamentul de atomizare, ultrasunetul de atomizare injectat accelerează și interacționează cu fluxul de lichid metalic injectat pentru a forma un câmp de curgere. În acest câmp de curgere, fluxul de metal topit este rupt, răcit și solidificat, obținându-se astfel pulbere cu anumite caracteristici. Parametrii echipamentului de atomizare includ structura duzei, structura cateterului, poziția cateterului etc., gazul de atomizare și parametrii săi de proces includ proprietățile ultrasunete, presiunea de intrare a aerului, viteza aerului etc., iar fluxul lichidului metalic și parametrii săi de proces includ fluxul lichidului metalic. proprietăți, supraîncălzire, diametru de curgere a lichidului, etc. Atomizarea cu ultrasunete atinge scopul de a ajusta dimensiunea particulelor de pulbere, distribuția dimensiunii particulelor și microstructura prin ajustarea diverșilor parametri și coordonarea acestora.

1.2 Echipament de pulverizare de atomizare a aerului în vid

Actualul echipament de pulverizare cu atomizare în vid include în principal echipamente străine și echipamente casnice. Echipamentele produse în străinătate au stabilitate ridicată și precizie ridicată de control, dar costul echipamentului este ridicat, iar costul de întreținere și reparație este mare. Costul echipamentului casnic este scăzut, costul de întreținere este scăzut și întreținerea este convenabilă. Cu toate acestea, producătorii de echipamente autohtone, în general, nu stăpânesc tehnologiile de bază ale echipamentelor, cum ar fi duzele de atomizare și procesele de atomizare. În prezent, institutele de cercetare străine relevante și întreprinderile de producție păstrează tehnologia strict confidențială, iar parametrii de proces specifici și industrializați nu pot fi obținuți din literatura și brevetele relevante. Acest lucru face ca producția de pulbere de înaltă calitate să fie prea scăzută pentru a fi economică, acesta fiind și principalul motiv pentru care țara mea nu a reușit să producă industrial pulbere de înaltă calitate, deși există multe unități de producție de pulbere de aerosoli și de cercetare științifică.

Structura dispozitivului de pulverizare cu ultrasunete este compusă din următoarele părți: cuptor de topire cu inducție cu frecvență intermediară, cuptor de reținere, sistem de atomizare, rezervor de atomizare, sistem de colectare a prafului, sistem de alimentare cu ultrasunete, sistem de răcire cu apă, sistem de control etc.

În prezent, diverse cercetări privind aerosolizarea se concentrează în principal pe două aspecte. Pe de o parte, sunt studiati parametrii structurii duzei și caracteristicile fluxului de jet. Scopul este de a obține relația dintre câmpul fluxului de aer și structura duzei, astfel încât ultrasunetele să atingă viteza la ieșirea duzei în timp ce debitul ultrasonic este mic și să ofere o bază teoretică pentru proiectarea și prelucrarea duzei. Pe de altă parte, a fost studiată relația dintre parametrii procesului de atomizare și proprietățile pulberii. Acesta își propune să studieze efectul parametrilor procesului de atomizare asupra proprietăților pulberii și eficienței atomizării pe o bază specifică duzei pentru a optimiza și ghida producția de pulbere. Într-un cuvânt, îmbunătățirea productivității pulberii fine și reducerea consumului de gaz conduce direcția de dezvoltare a tehnologiei de atomizare cu ultrasunete.

1.2.1 Diverse tipuri de duze pentru atomizare cu ultrasunete

Gazul de atomizare crește viteza și energia prin duză, rupând astfel în mod eficient metalul lichid și pregătind pulberea care îndeplinește cerințele. Duza controlează fluxul și modelul de curgere al mediului atomizat și joacă un rol crucial în nivelul de eficiență a atomizării și stabilitatea procesului de atomizare și este tehnologia cheie a atomizării cu ultrasunete. În procesul timpuriu de atomizare a gazului, structura duzei cu cădere liberă a fost utilizată în general. Această duză este simplă în design, nu este ușor de blocat, iar procesul de control este relativ simplu, dar eficiența sa de atomizare nu este ridicată și este potrivită numai pentru producerea de pulbere cu o dimensiune a particulei de 50-300 μm. Pentru a îmbunătăți eficiența atomizării, duzele restrictive sau duzele de atomizare strâns cuplate au fost dezvoltate ulterior. Duza strânsă sau restrictivă scurtează distanța de zbor a gazului și reduce pierderea de energie cinetică în procesul de curgere a gazului, crescând astfel viteza și densitatea fluxului de gaz care interacționează cu metalul și creșterea randamentului de pulbere fină.

1.2.1.1 Duză cu fantă circumferenţială

Ultrasunetele de înaltă presiune intră tangenţial în duză. Apoi este ejectat cu viteză mare pentru a forma un vortex

Pentru a dezvolta imprimarea 3D, China trebuie să-și construiască propriul lanț de inovare și lanț industrial

În ultimii doi ani, dezvoltarea industriei de fabricație aditivă a crescut la nivel strategic național. Au fost lansate documente precum „Made in China 2025” și „Planul național de acțiune pentru dezvoltarea industriei de producție aditivă (2015-2016)”. Industria producției aditive s-a dezvoltat rapid. Vitalitatea întreprinderilor bazate pe tehnologie este în plină expansiune. În ciuda acestui fapt, deoarece industria prelucrătoare se află într-un stadiu incipient de dezvoltare, arată încă caracteristicile la scară redusă. Experții admit că echipamentele importate „atacă” acum agresiv piața chineză. Luând ca exemplu echipamentele de imprimare metalice, țările străine implementează vânzări integrate de materiale, software, echipamente și procese. țara mea trebuie să accelereze cercetarea și dezvoltarea tehnologiilor de bază și a tehnologiilor originale și să-și creeze propriul lanț de inovare și lanț industrial.

Perspectiva pieței este bună

Potrivit unui raport McKinsey, fabricarea aditivă ocupă locul al nouălea dintre cele 12 tehnologii care au un impact perturbator asupra vieții umane, înaintea noilor materiale și a gazelor de șist, și se prevede că până în 2030 fabricarea aditivă va atinge o dimensiune de piață de aproximativ 1 trilion de dolari. În 2015, raportul a avansat acest proces, susținând că până în 2020, adică trei ani mai târziu, dimensiunea pieței globale de producție aditivă ar putea atinge un beneficiu de 550 de miliarde de dolari SUA. Raportul McKinsey nu este senzațional.

Lu Bingheng, academician al Academiei Chineze de Inginerie și director al Centrului Național de Inovare a Producției Aditive, a folosit „patru și jumătate” pentru a rezuma perspectivele viitoare ale pieței de fabricație aditivă.

Mai mult de jumătate din valoarea produsului în viitor este proiectată;

Mai mult de jumătate din producția de produse este personalizată;

Mai mult de jumătate dintre modelele de producție sunt crowdsourcing;

Mai mult de jumătate dintre inovații sunt realizate de producători.

Fabricația aditivă este o tehnologie disruptivă care conduce dezvoltarea industriei de producție. Este o tehnologie potrivită pentru a susține inovația în design, producția personalizată, inovația producătorilor și producția prin crowdsourcing. „Mai important, fabricarea aditivă este o tehnologie rară, care este sincronizată cu lumea din țara mea. În prezent, cercetarea Chinei privind imprimarea 3D este în fruntea lumii.”

Lu Bingheng a spus că în prezent, bazându-se pe echipamentele de pulverizare și frezare a metalelor de imprimare 3D la scară largă dezvoltate de țara mea însăși, China se află pe poziția internațională în aplicarea pieselor portante la scară largă ale aeronavei și acționează ca un echipa de prim ajutor în cercetarea și dezvoltarea aeronavelor militare și aeronavelor mari. În plus, piesele structurale la scară largă din aliaj de titan au fost folosite în cercetarea și dezvoltarea trenurilor de aterizare a aeronavelor și C919.

În ceea ce privește aplicarea, capacitatea instalată a țării mele de echipamente de calitate industrială ocupă locul patru în lume, dar echipamentele comercializate pentru imprimarea metalelor sunt încă relativ slabe și se bazează în principal pe importuri. Cu toate acestea, potrivit academicianului Lu Bingheng, obiectivul general al producției aditive din China este de a atinge a doua cea mai mare capacitate instalată din lume și a treia cea mai mare producție și vânzări de echipamente din lume în termen de 5 ani; și a doua cea mai mare capacitate instalată din lume, dispozitive de bază și tehnologii originale și vânzări de echipamente în decurs de 10 ani. Obțineți „Made in China 2025” în 2035.

Dezvoltarea industrială se accelerează

Datele arată că rata medie de creștere a dimensiunii pieței de fabricație aditivă în ultimii trei ani. Rata de dezvoltare a acestei industrii în China este mai mare decât media mondială.

Semnalizare: de obicei se referă la ceea ce se face pentru a reglementa anumite sisteme normative din campus

Semne, cum ar fi: semne cu flori și iarbă, semne fără cățărare, etc. În scădere, dar în domeniul serviciilor, rata de creștere este foarte rapidă datorită îmbunătățirii recunoașterii clienților. „În special în procesarea și fabricarea produselor, volumul comenzilor noastre s-a dublat”. Baza de cultivare a industriei de imprimare 3D Weinan din provincia Shaanxi, cu sprijinul guvernului local, a transformat avantajele tehnologiei de imprimare 3D în avantaje industriale și a promovat modernizarea și transformarea industriilor tradiționale. Un caz tipic de realizare a dezvoltării clusterelor.

Concentrându-ne pe conceptul de incubație industrială „Imprimare 3D +”, nu este vorba doar de a dezvolta industria de imprimare 3D, ci de a se concentra pe producția de echipamente de imprimare 3D, cercetarea și dezvoltarea și producția de materiale metalice de imprimare 3D și formarea. de talente orientate spre aplicații de imprimare 3D. Înrădăcinat în industriile locale de vârf, concentrându-se pe implementarea aplicațiilor demonstrative de industrializare a imprimării 3D, accelerarea integrării tipăririi 3D cu industriile tradiționale și implementarea unei serii de imprimare 3D + modele industriale, cum ar fi imprimarea 3D + aviație, automobile, culturale și creative, turnare, educație etc., cu ajutorul imprimării 3D Avantajele tehnologiei de imprimare, rezolvă dificultățile tehnice și punctele dureroase ale industriilor tradiționale, transformă și modernizează industriile tradiționale și introduc și incubează diferite tipuri de întreprinderi tehnologice mici și mijlocii .

Conform statisticilor, în mai 2017, numărul de întreprinderi a ajuns la 61 și au fost rezervate peste 50 de proiecte precum matrițe 3D, mașini industriale 3D, materiale 3D și proiecte culturale și creative 3D, care se așteaptă să fi implementat. Se așteaptă ca până la sfârșitul anului, numărul de întreprinderi să depășească 100.

Activarea lanțului de inovare și a lanțului industrial

În ciuda dezvoltării accelerate a industriei de fabricație aditivă a țării mele, industria este încă în stadiile incipiente de dezvoltare și are încă caracteristicile de scară redusă. Cu toate acestea, lipsa de maturitate tehnologică, costul ridicat de aplicare și domeniul de aplicare îngust au făcut ca industria în ansamblu să fie într-o stare de „mică, împrăștiată și slabă”. Deși multe companii au început să pună piciorul în domeniul producției aditive, există o lipsă de companii lider Driven, amploarea industriei este mică. Academicianul Lu Bingheng a spus sincer că, fiind una dintre tehnologiile cheie ale viitoarei revoluții industriale, dezvoltarea producției aditive trebuie accelerată, deoarece tehnologia de imprimare 3D se află într-o perioadă de erupție tehnologică, perioada de pornire a industriei și perioada de „miză” a întreprinderilor. Cererea uriașă a pieței poate determina dezvoltarea unei tehnologii și a unui domeniu de echipamente, care trebuie protejate și utilizate pe deplin pentru a ghida și sprijini fabricarea echipamentelor noastre.

Acum echipamentele importate „atacă” agresiv piața chineză. Pentru echipamentele de imprimare pe metal, țările străine implementează vânzări combinate de materiale, software, echipamente și procese. Companiile chineze trebuie să dezvolte tehnologii de bază și tehnologii originale pentru a-și crea propriile lanțuri industriale și inovatoare.

Specialiștii din industrie au spus că pentru industria actuală de imprimare 3D internă, gradul de cercetare și dezvoltare tehnologică a fost aplicat complet industriei, iar multe realizări tehnologice sunt doar în stadiul de laborator. Principalele motive pentru această problemă sunt: în primul rând, datorită diverselor standarde, accesul Calificările nu sunt perfecte și există bariere invizibile la intrare; în al doilea rând, instituțiile și întreprinderile de cercetare științifică nu au efecte de scară, sunt în stare de luptă singure, nu au dreptul de a vorbi în negocierile industriale și sunt dezavantajate; Noua industrie este prost înțeleasă și există puzzle-uri sau neînțelegeri, ducând la un ritm lent de aplicare a tehnologiei.

Tendința de dezvoltare a echipamentelor de pulverizare de atomizare în viitor

Există încă multe deficiențe în înțelegerea tehnologiei de imprimare 3D în toate aspectele industriei de producție din China. Judecând după situația reală de dezvoltare, până acum imprimarea 3D nu a atins o industrializare matură, de la echipamente la produse la servicii încă în stadiul de „jucărie avansată”. Cu toate acestea, de la guvern la întreprinderile din China, perspectivele de dezvoltare ale tehnologiei de imprimare 3D sunt în general recunoscute, iar guvernul și societatea acordă în general atenție impactului viitorului tehnologiei echipamentelor de pulverizare a pulverizării metalelor de imprimare 3D asupra producției, economiei existente a țării mele, și modele de fabricație.

Conform datelor sondajului, în prezent, cererea țării mele pentru tehnologia de imprimare 3D nu este concentrată pe echipamente, ci se reflectă în varietatea de consumabile de imprimare 3D și cererea de servicii de procesare a agențiilor. Clienții industriali sunt forța principală în achiziționarea de echipamente de imprimare 3D în țara mea. Echipamentele pe care le achiziționează sunt utilizate în principal în aviație, aerospațiu, produse electronice, transport, design, creativitate culturală și alte industrii. În prezent, capacitatea instalată a imprimantelor 3D în întreprinderile chineze este de aproximativ 500, iar rata anuală de creștere este de aproximativ 60%. Chiar și așa, dimensiunea actuală a pieței este de doar aproximativ 100 de milioane de yuani pe an. Cererea potențială pentru cercetare și dezvoltare și producția de materiale de imprimare 3D a ajuns la aproape 1 miliard de yuani pe an. Odată cu popularizarea și progresul tehnologiei echipamentelor, scara va crește rapid. În același timp, serviciile de procesare încredințate legate de imprimarea 3D sunt foarte populare și mulți agenți de imprimare 3D. Compania de echipamente este foarte matură în procesul de sinterizare cu laser și în aplicarea echipamentelor și poate oferi servicii de prelucrare externă. Deoarece prețul unui singur echipament este în general mai mare de 5 milioane de yuani, acceptarea pe piață nu este mare, dar serviciul de procesare a agenției este foarte popular.

Majoritatea materialelor utilizate în echipamentele de pulverizare prin pulverizare a metalelor de imprimare 3D din țara mea sunt furnizate direct de producătorii de prototipuri rapide, iar furnizarea de materiale generale de la terți nu a fost încă implementată, rezultând costuri foarte mari ale materialelor. În același timp, nu există cercetări privind prepararea pulberii dedicate imprimării 3D în China și există cerințe stricte privind distribuția dimensiunii particulelor și conținutul de oxigen. Unele unități folosesc în schimb pulbere de pulverizare convențională, care are multe inaplicabilitate.

Dezvoltarea și producția de materiale mai versatile este cheia progresului tehnologic. Rezolvarea problemelor de performanță și cost ale materialelor va promova mai bine dezvoltarea tehnologiei de prototipare rapidă în China. În prezent, majoritatea materialelor folosite în tehnologia de prototipare rapidă a imprimării 3D din țara mea trebuie importate din străinătate, sau producătorii de echipamente au investit multă energie și fonduri pentru a le dezvolta, care sunt costisitoare, ducând la creșterea costurilor de producție, în timp ce materialele casnice utilizate în această mașină au rezistență și precizie scăzute. . Localizarea materialelor de imprimare 3D este imperativă.

Sunt necesare pulberi de titan și aliaje de titan sau pulberi de superaliaje pe bază de nichel și cobalt cu conținut scăzut de oxigen, dimensiunea particulelor fine și sfericitate ridicată. Dimensiunea particulelor de pulbere este în principal de -500 mesh, conținutul de oxigen ar trebui să fie mai mic de 0,1%, iar dimensiunea particulelor este uniformă În prezent, pulberea de aliaj de ultimă generație și echipamentele de producție se bazează în principal pe importuri. În țările străine, materiile prime și echipamentele sunt adesea grupate și vândute pentru a obține o mulțime de profituri. Luând ca exemplu pulberea pe bază de nichel, costul materiilor prime este de aproximativ 200 de yuani/kg, prețul produselor interne este în general de 300-400 de yuani/kg, iar prețul pulberii importate este adesea mai mare de 800 de yuani/kg.

De exemplu, influența și adaptabilitatea compoziției, incluziunilor și proprietăților fizice ale pulberii asupra tehnologiilor aferente echipamentelor de măcinare a pulberii de atomizare metal de imprimare 3D. Prin urmare, având în vedere cerințele de utilizare a conținutului scăzut de oxigen și a pulberii de dimensiunea particulelor fine, este încă necesar să se efectueze lucrări de cercetare, cum ar fi proiectarea compoziției pulberii de titan și aliaje de titan, tehnologia de măcinare a pulberii de atomizare a gazului a pulberii de dimensiunea particulelor fine și influența caracteristicilor pulberii asupra performanței produsului. Datorită limitării tehnologiei de măcinare în China, este dificil să se pregătească pulbere cu granulație fină în prezent, randamentul în pulbere este scăzut, iar conținutul de oxigen și alte impurități este ridicat. În timpul procesului de utilizare, starea de topire a pulberii este predispusă la neuniformități, rezultând un conținut ridicat de incluziuni de oxid și produse mai dense în produs. Principalele probleme ale pulberilor din aliaje autohtone sunt în calitatea produsului și stabilitatea lotului, inclusiv: ① stabilitatea componentelor pulberilor (numărul de incluziuni, uniformitatea componentelor); ② pulbere Stabilitatea fizică a performanței (distribuția dimensiunii particulelor, morfologia pulberii, fluiditatea, raportul slab, etc.); ③ problema de randament (randament scăzut de pulbere în secțiunea îngustă de dimensiunea particulelor), etc.

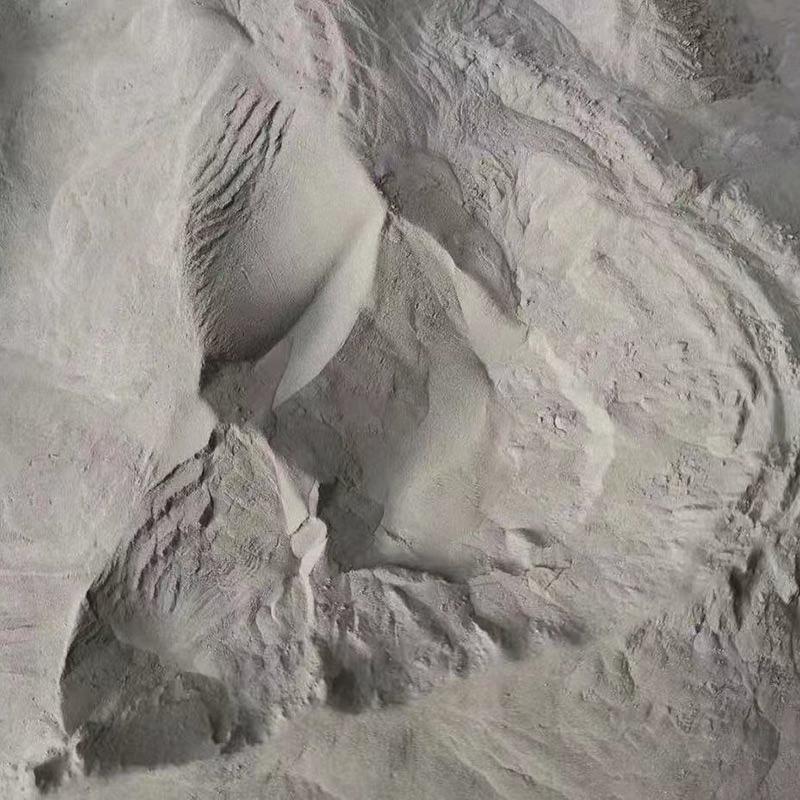

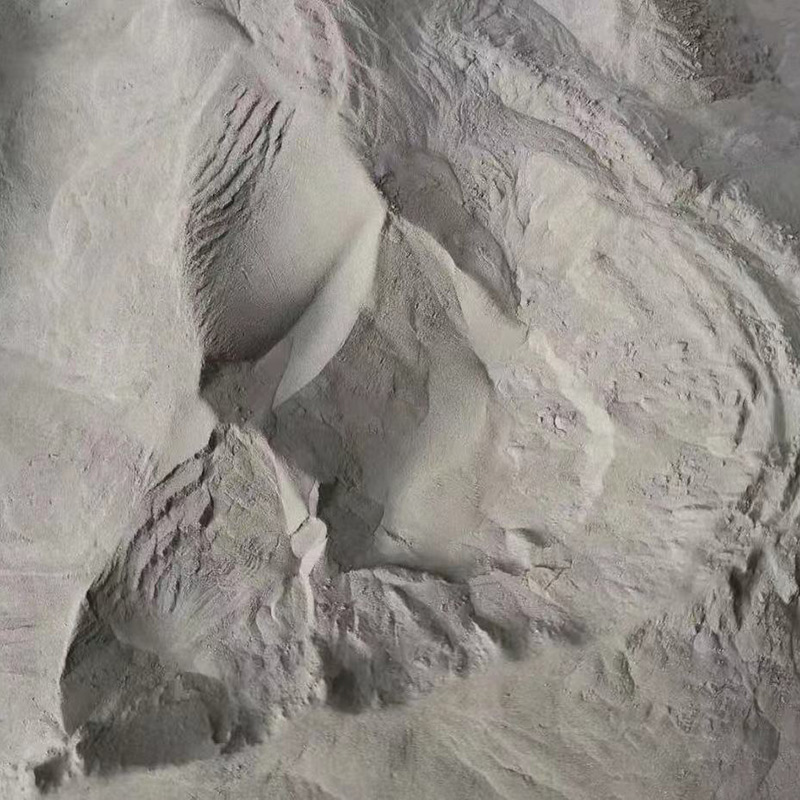

Afișarea produsului

- English

- French

- German

- Portuguese

- Spanish

- Russian

- Japanese

- Korean

- Arabic

- Irish

- Greek

- Turkish

- Italian

- Danish

- Romanian

- Indonesian

- Czech

- Afrikaans

- Swedish

- Polish

- Basque

- Catalan

- Esperanto

- Hindi

- Lao

- Albanian

- Amharic

- Armenian

- Azerbaijani

- Belarusian

- Bengali

- Bosnian

- Bulgarian

- Cebuano

- Chichewa

- Corsican

- Croatian

- Dutch

- Estonian

- Filipino

- Finnish

- Frisian

- Galician

- Georgian

- Gujarati

- Haitian

- Hausa

- Hawaiian

- Hebrew

- Hmong

- Hungarian

- Icelandic

- Igbo

- Javanese

- Kannada

- Kazakh

- Khmer

- Kurdish

- Kyrgyz

- Latin

- Latvian

- Lithuanian

- Luxembou..

- Macedonian

- Malagasy

- Malay

- Malayalam

- Maltese

- Maori

- Marathi

- Mongolian

- Burmese

- Nepali

- Norwegian

- Pashto

- Persian

- Punjabi

- Serbian

- Sesotho

- Sinhala

- Slovak

- Slovenian

- Somali

- Samoan

- Scots Gaelic

- Shona

- Sindhi

- Sundanese

- Swahili

- Tajik

- Tamil

- Telugu

- Thai

- Ukrainian

- Urdu

- Uzbek

- Vietnamese

- Welsh

- Xhosa

- Yiddish

- Yoruba

- Zulu

- Kinyarwanda

- Tatar

- Oriya

- Turkmen

- Uyghur